Zurück zur Übersicht

Salz, Natriumchlorid, Kaliumchlorid

Für unser tägliches Brot

Seit frühesten Zeiten nutzt nicht nur der Mensch Steinsalz, um seinen Mineralstoffhaushalt auszugleichen. Auch Tiere in der Wildnis suchen zu diesem Zweck regelmäßig Salzstellen auf. Schon früh begann man Salz aus Solequellen oder Meerwasser künstlich zu erzeugen. Salz war so wertvoll wie Gold. Das lässt sich daran ablesen, dass es zu einem äußerst wertvollen Handelsgut wurde, für das es sich lohnte, die Mühen und Aufwendungen des Transports über weite Strecken in Kauf zu nehmen. Die Handelswege wurden Salzstraßen genannt. Die Orte an denen Salz gewonnen wurde und die Betreiber gelangten zu Reichtum und Macht. Noch heute weisen viele Ortsnamen wie z. B. Salzburg, Bad Salzungen, Bad Reichenhall uvm. auf die Salzgewinnung hin. Angeregt durch die Arbeiten von Justus von Liebig erlangte, beginnend in der Mitte des 19. Jahrhunderts, die bergmännische Gewinnung von Kalisalzen zunehmend an Bedeutung, insbesondere zur Produktion von mineralischen Düngemitteln.

Natürliche Salzlagerstätten

Die Folge davon war, dass nach Salzlagerstätten gesucht wurde. Heute sind in Deutschland und auch Weltweit umfangreiche Lagerstätten bekannt.

Natürliche Salzlagerstätten entstehen in der Regel durch Verdunstung von Meer- oder Süßwasser unter heißen und trockenen (ariden) Klimabedingungen. Die im Wasser gelösten Mineralien kristallisieren beim Verdunsten des Wassers in Abhängigkeit ihrer Löslichkeit aus und lagern sich in Schichten am Boden ab. Auf diese Weise entstanden z. B. vor ca. 250 Mio. Jahren die einheimischen Salzlagerstätten durch die Eindunstung eines Flachmeeres, dem Zechsteinmeer, wobei es mehrere Zyklen der Eindunstung und des Zustroms von frischem Meerwasser gab. Das hatte zur Folge, dass bereits abgeschiedene Salze teilweise wieder aufgelöst bzw. umkristallisiert wurden. Dadurch und oft auch durch spätere tektonische Einflüsse entstanden weitere Salzminerale, die in den primären Ablagerungen noch nicht vorhanden waren. Ähnliche Prozesse fanden und finden heute noch weltweit statt.

Die komplexen Prozesse der Lagerstättenbildung haben zur Folge, dass aus den wenigen Hauptelementen Natrium, Kalium, Magnesium, Calcium, Chlorid, Sulfat und Wasser eine Vielzahl von Salzmineralen gebildet werden können. Die vielleicht wichtigsten sind:

| Mineralname | Chemische Zusammensetzung |

| Halit, Steinsalz, Kochsalz | NaCl |

| Sylvin | KCl |

| Carnallit | KCl . MgCl4 . 6 H2 O |

| Kieserit | MgSO4 . H2 O |

| Polyhalit | K2 SO4 . MgSO4 . 2 CaSO4 . 2 H2 O |

| Kainit | 4 KCl . 4 MgSO4 . 11 H2O |

| Anhydrit | CaSO4 |

| Gips | CaSO4 . 2 H2 O |

Nahezu 20 weitere Salzminerale wie Langbeinit, Schönit, Bischofit, Leonit usw. können in den Salzgesteinen vorkommen. Sie bilden in den verschiedensten Mineralkombinationen die Salzgesteine, von reinem Steinsalz bis zur gleichzeitigen Kombination von acht und mehr Salzmineralen.

Nutzung der Vorkommen

Steinsalz und die Kalisalze finden vielfältige Verwendung als Düngemittel, als Grundchemikalien bei vielen chemischen Prozessen, in der Lebensmittelbranche, der Medizin, im Wellnessbereich und vieles mehr. Dabei kommt es darauf an, durch gezielte Gewinnungs- und Verarbeitungsprozesse die gewünschten Produkte in der geforderten Qualität bereitzustellen. Die Vielfalt der Salzgesteine hat Auswirkungen auf die Wahl der geeigneten Abbauverfahren, die Bergbausicherheit und die erforderlichen Verarbeitungsprozesse.

Eine Voraussetzung für eine effiziente Salzgewinnung und Verarbeitung ist die genaue Kenntnis der mineralischen Zusammensetzung anstehender Salzgesteine sowie deren chemische Zusammensetzung und ebenso der im Verarbeitungsprozess anfallenden Zwischen- und Endprodukte.

Analyse von Salzgestein

Eine sehr elegante Methode zur Bestimmung der Mineralzusammensetzung ist die Röntgenpulverdiffraktometrie. Die K-UTEC AG Salt Technologies in Sondershausen/Germany, die über einen mehr als 50-jährigen Erfahrungsschatz aus der Erforschung der Salzgewinnung und Verarbeitung verfügt, führt solche Untersuchungen in großem Umfang durch. Die Mineralzusammensetzung wird mit Hilfe eines Röntgendiffraktometers D2 Phaser der Fa. Bruker AXS Karlsruhe/Germany durch Auswertung charakteristischer Röntgendiagramme sowie mit Hilfe mikroskopischer Verfahren bestimmt. Die chemische Analyse liefert den Elementgehalt, aus dem der quantitative Mineralgehalt berechnet werden kann.

Herstellung der Messprobe

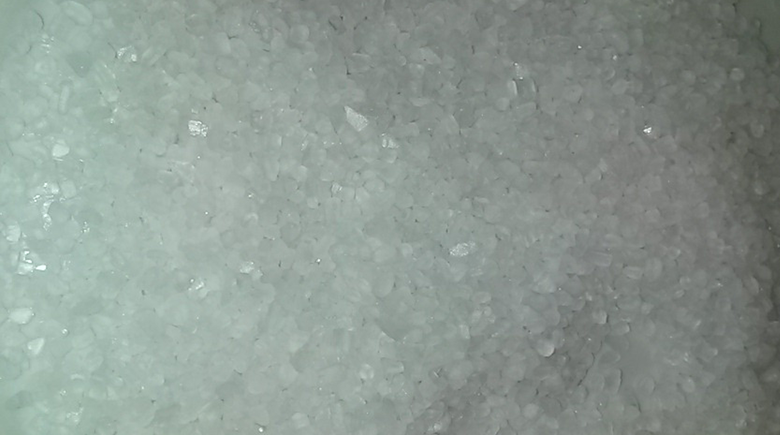

Die Salzlagerstätten sind auf Grund ihrer Entstehungsbedingungen meist sehr inhomogen. Deshalb ist es oft notwendig größere Probemengen, häufig mehrere kg, zu analysieren. Nur so sind sichere Informationen über den durchschnittlichen Mineralgehalt einer bestimmten Lagerstättenbereiches, von Rohsalzen oder auch Zwischen- und Endprodukten zu erhalten. Kalisalz zerkleinert mit der Rotor-Schnellmühle unter Verwendung des 0,08 mm Siebes.

Weil für die chemische Analyse weniger als 50 g und für die Mineralbestimmung sogar nur 3 g der Gesamtprobe benötigt werden, kommt der Probenzerkleinerung und Homogenisierung besondere Bedeutung zu. Als erster Schritt empfiehlt sich eine Vorzerkleinerung mit dem Backenbrecher PULVERISETTE 1. Das so erzeugte noch recht inhomogene Material mit einer Korngröße bis ca. 4 mm muss gut gemischt werden. Dann ist eine repräsentative Probe von 200 bis 500 g zu ziehen. Für das exakte Teilen der Probe ist der Rotations-Kegelprobenteiler LABORETTE 27 zu empfehlen. Eine Teilmenge dient als Rückstellmuster und eine weitere Teilmenge wird mit der Rotor-Schnellmühle PULVERISETTE 14 classic line unter Verwendung des 1 mm Siebes weiter zerkleinert. Das so erzeugte Material kann unmittelbar der chemischen Analyse unterzogen werden.

Für die Röntgenpulverdiffraktometrie wird eine kleinere Teilmenge nochmals mit der Rotor-Schnellmühle PULVERISETTE 14 classic line diesmal unter Verwendung eines 0,08 mm Siebes zerkleinert.

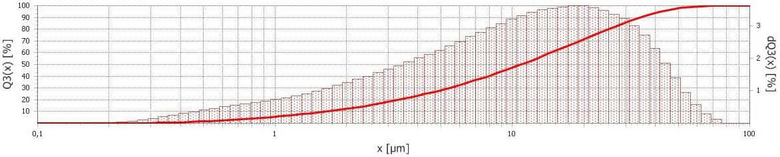

Es entsteht ein loses gut schüttfähiges Pulver, das unmittelbar dem Probenträger des Messgerätes zugeführt werden kann. Die so erzeugte Probe erfüllt sehr gut die Anforderungen um mit dem Röntgendiffraktometer D2 PHASER gemessen werden zu können. Für die Messung spielt die Korngröße eine entscheidende Rolle. Aus Erfahrung geht man von Korngrößen kleiner 63 µm aus. Um die Qualität der Aufbereitungsschritte bewerten zu können, wurde die Korngrößenverteilung mit dem Laser-Partikelmessgerät ANALYSETTE 22 bestimmt. Im Allgemeinen wird bei der Zerkleinerung mit der Rotor-Schnellmühle eine Verteilungskurve mit 50 bis 60 % kleiner der halben Maschenweite des Siebes erwartet. Bei sehr spröden Materialien wird eine deutlich höhere Feinheit erzielt. Hier im Beispiel:

Korngrößenverteilung der Salzprobe

- Zerkleinert mit der Rotor-Schnellmühle PULVERISETTE 14 classic line unter Verwendung des 0,08 mm Siebes

- Gemessen mit dem Laser-Partikelmessgerät ANALYSETTE 22 MicroTec plus

Dies ist ein sehr beeindruckendes Ergebnis, da meist die zerkleinerten Materialien nur 50 bis 60 % kleiner der halben Maschenweite des verwendeten Siebes sind.

Es wurde auch versucht mit Planeten-Kugelmühlen das Salz zu zerkleinern. Das gelingt nicht so gut. Das Salz haftet recht schnell an der Becherwandung und verhindert so eine weitere Zerkleinerung. Möglicherweise ist dafür der hohe Energieeintrag in Verbindung mit dem Kristallwasser einiger Mineralphasen verantwortlich.

Nutzen der Methode

Die Bestimmung der qualitativen und quantitativen Mineralzusammensetzung über den klassischen Weg ist sehr aufwendig. Mit der vorgestellten Methode gelingt es in vergleichsweise kurzer Zeit die Proben qualitativ und auch in weiten Grenzen quantitativ zu analysieren. Für kleinere Mineralgehalte unter 1 %, die für den Produktionsprozess durchaus eine entscheidende Rolle spielen können, bleibt oftmals nur die klassische Bewertung mit dem Mikroskop.

Die größte Fehlerquelle ist die Inhomogenität der Salzlagerstätte und damit der nicht zu vermeidende Fehler bei der Probenahme. Unter diesem Gesichtspunkt relativieren sich die bei Probenvorbereitung und der quantitativen Auswertung der Röntgenpulverdiffraktometrie nicht vermeidbare Fehler.

Zurück zur Übersicht