Zurück zur Übersicht

Recycling von Fahrzeugkatalysatoren

Der Fahrzeugkatalysator, auch kurz Katalysator, dient der Abgasnachbehandlung in Fahrzeugen mit Verbrennungsmotor. Durch den Katalysator können die Schadstoffemissionen im Abgas drastisch reduziert werden. Meist wird die gesamte Anlage zur Abgasnachbehandlung als Fahrzeugkatalysator bezeichnet.

Die Aufgabe des Fahrzeugkatalysators ist die chemische Umwandlung der Verbrennungsschadstoffe Kohlenwasserstoffe (CmHn), Kohlenstoffmonoxid (CO) und Stickoxide (NOx) in die ungiftigen Stoffe Kohlenstoffdioxid (CO2), Wasser (H2O) und Stickstoff (N2) durch Oxidation beziehungsweise Reduktion. Je nach Betriebspunkt des Motors und bei optimalen Betriebsbedingungen des Katalysators können Konvertierungsraten nahe 100 % erreicht werden.

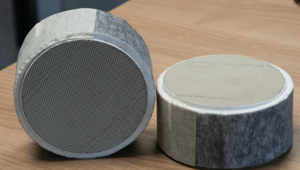

Der Fahrzeugkatalysator besteht meistens aus mehreren Komponenten. Als Träger dient ein temperatur-stabiler Wabenkörper aus Keramik, in der Regel Cordierit, der eine Vielzahl dünnwandiger Kanäle aufweist. Auf dem Träger befindet sich der sogenannte Washcoat. Er besteht aus porösem Aluminiumoxid (Al2O3) und dient der Vergrößerung der Oberfläche. Durch die hohe Rauheit wird eine große Oberfläche von bis zu mehreren hundert Quadratmetern pro Gramm realisiert. In dem „Washcoat“ sind die katalytisch aktiven Substanzen eingelagert. Je nach Katalysatortyp sind diese unterschiedlich. Bei modernen Dreiwegekatalysatoren sind dies z.B. die Edelmetalle Platin, Rhodium oder Palladium bzw. eine Kombination aus diesen.[1] Im Laborversuch soll der keramische Wabenkörper zu Pulver zerkleinert werden, um dieses anschließend auf die katalytisch aktiven Edelmetalle zu untersuchen

Erster Versuch

Im ersten Versuch wurde der Wabenkörper in der Universal-Schneidmühle PULVERISETTE 19 LARGE vorzerkleinert. Das Gerät war ausgestattet mit dem Scheibenfräser-Rotor mit Wendeschneidplatten und Gegenmessern aus Hartmetall Wolframkarbid WC, einer Siebkassette mit Quadratloch 4-mm sowie einem Hochleistungszyklon aus Edelstahl. Die Mahldauer für die Probe betrug etwa eine Minute bei einer Drehzahl-Einstellung von 1.500 U/min.

Zweiter Versuch

Im zweiten Versuch wurde ein Teil der vorzerkleinerten Probe aus der PULVERISETTE 19 LARGE, in der PULVERISETTE 14 premium line weiterverarbeitet. Zweihundert Milliliter der Probe wurden binnen 38 Sekunden auf eine Endfeinheit < 500 µm zerkleinert. Die PULVERISETTE 14 premium line war ausgestattet mit dem Schneidrotor, sowie zusätzlich mit dem Kleinmengenzyklon verbunden, der passiv betrieben wurde.

Hinweis

Prinzipiell besteht die Möglichkeit bei Einsatz der Rotor-Schnellmühle PULVERISETTE 14 premium line, eine maximale Endfeinheit der gemahlenen Probe von < 80 µm zu erzielen.

Dritter Versuch

Im dritten Versuch wurde ein Teil der vorzerkleinerten Probe aus der PULVERISETTE 19 LARGE in der Planetenmühle PULVERISETTE 5 premium line weiter zerkleinert. Die Mahldauer betrug eine Minute, das Gerät wurde betrieben mit Mahlbechern 125 ml Volumen sowie 20 mm Mahlkugeln aus Zirkonoxid. Die Drehzahl der Sonnenscheibe war auf 450 U/min eingestellt, die erzielte Endfeinheit betrug < 100 µm.

Hinweis

Die PULVERISETTE 5 premium line, hat den Vorteil, da es sich um ein geschlossenes System handelt, dass keine schädlichen Stoffe während des Mahlprozesses eingeatmet werden können. Darüber hinaus bietet das Gerät die Möglichkeit, Endfeinheiten von Proben bis in den Nanobereich zu erzielen.

Fazit

Mit den durchgeführten Versuchen konnte FRITSCH aufzeigen, dass es verschiedene Lösungen im Portfolio gibt um Katalysatoren zu zerkleinern. In einer weiteren Analyse kann der Anwender feststellen, wie hoch z.B. der Edelmetallanteil im zerkleinerten Gut ist, um zu entscheiden ob Potential besteht die Edel-metalle wiederzugewinnen.

Zurück zur Übersicht